COMMENT LES CENTRALES NUCLÉAIRES PRÉVIENNENT LES FUITES D’EAU

Dans les centrales où des tonnes d’eau deviennent radioactives au contact du combustible, la sûreté des équipements sous pression est cruciale. Tour d’horizon de cette mission de grande précision confiée à Bureau Veritas.

Dans le nucléaire plus qu'ailleurs, le droit à l’erreur n’existe pas. Une fuite peut prendre des proportions tragiques. A titre d’exemple, selon les plans d’évacuations de l’Autorité de sûreté nucléaire (ASN) pour la centrale du Bugey (Ain), 200.000 personnes devraient être évacuées dans un rayon de 20 km et plus de 3 millions dans un rayon de 60 km en cas de défaillance grave. Sachant que la France compte 58 réacteurs en activité répartis sur 19 sites, on saisit vite l’enjeu…

Sécuriser des équipements nucléaires

Dans le domaine du nucléaire, l'accent est mis sur la prise en compte de toute éventualité pouvant provoquer un risque pour la structure et les équipements. L'échelle des risques comprend à la fois les facteurs externes (séisme, raz-de-marée, inondations, etc.), internes (explosion, incendie, rupture, etc.) mais aussi ce qui est qualifié de situations hautement improbables (HSI), ce qui revient à prévoir l'imprévisible...

Les éléments de la centrale nucléaire les plus surveillés sont notamment ceux où la défaillance serait la plus risquée en termes de rejet radioactif, à commencer par les équipements sous pression nucléaires (ESPN). Parmi eux, on compte la cuve contenant le combustible nucléaire (510 tonnes, 11 mètres de hauteur pour 5,5 de diamètre). Soumise à une pression constante (155 bars dans le circuit primaire), des températures élevées (plus de 300°C), elle contient des tonnes d’eau radioactive.

La vérification de conformité de ces équipements est une mission de haut-vol. En effet, l’organisme chargé de la vérification des équipements sous pression, comme Bureau Veritas, doit remplir un cahier des charges très strict et en rendre compte à l’ASN.

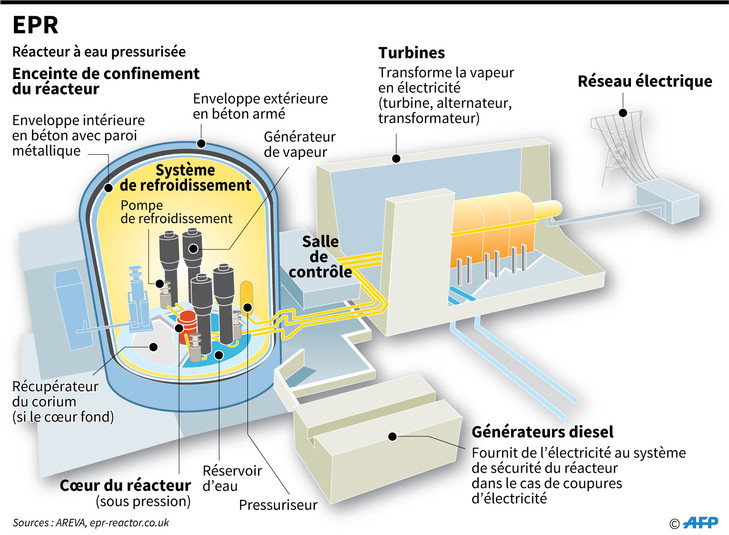

Vincent Van Heiningen, ancien chef de chantier à Flamanville et responsable fabrication nucléaire chez Bureau Veritas, explique que sur le chantier de l'EPR (Evolutionary Power Reactor) de Flamanville « ce sont près de 600 soudures de classe 1 qu’il faut vérifier ». Pour être assuré du fait qu’elles ne peuvent rompre, les soudures réalisées sont toutes de très haute qualité et entre des éléments forgés, « dans ce domaine ce qui prime c’est ce qui est fiable et ce qui dure » poursuit-il.

C'est la raison pour laquelle les tuyauteries sont réalisées dans les mêmes alliages depuis quarante ans : un acier carbone manganèse faiblement allié, connu des métallurgistes depuis bien longtemps, de type S355 pour le circuit secondaire et un acier inoxydable type 316L pour le circuit primaire. Les tuyauteries des circuits primaires et secondaires, permettant de faire circuler les fluides d’un ESPN à un autre font le plus souvent 60 mm d’épaisseur. Robustesse et fiabilité sont ici les maîtres-mots.

L’étanchéité et l’intégrité des ESPN sont contrôlées avec différentes méthodes : par radiographie, par ultrason, par examen visuel, etc. Les tuyauteries sont vérifiées à chaque stade, de la fabrication à l’exploitation : « réception du matériel, préparation du soudage, soudage, traitement thermique après le soudage, tout est vérifié selon un plan d’inspection précis » explique Vincent van Heiningen. Cerise sur le gâteau, toutes ces vérifications doivent être réalisées plusieurs fois : successivement par le fabricant réglementaire, son sous-traitant, l’exploitant et enfin l’organisme en charge des contrôles.

Une plateforme pour mieux coordonner les équipes

A Saint-Marcel (Saône-et-Loire) où l’on construit les cuves et générateurs de vapeurs à destination des centrales nucléaires du monde entier, pour faciliter cette mission aussi stratégique que passionnante, une plateforme digitale a donc été mise en place pour permettre aux parties-prenantes de suivre en temps réel les opérations de vérification de la conformité des équipements.

« Cette plateforme est opérationnelle depuis un an et rassemble Framatome en tant que fabricant, EDF en tant qu’exploitant et les organismes chargés de la certification comme Bureau Veritas », souligne l’ancien chef de chantier de l’EPR. Faciliter la mise en relation des acteurs concernés par la sécurisation des équipements nucléaires et disposer d'un outil collaboratif performant, tels sont les objectifs de la mise en place des solutions digitales dans ce domaine.

Pour la future centrale nucléaire, les tests de mise en exploitation des équipements devraient intervenir ces prochains mois et le chargement du combustible est prévu pour la fin de l’année 2019. Un chantier titanesque où s’articulent les exigences en matière de sécurité et les nouveaux outils offerts par la digitalisation.